سیلندر های چاپ و چگونگی ساخت آن ها

چاپ هلیو گراور در دنیای چاپ صنعتی به عنوان سنبل دقت و ظرافت شناخته می شود. که این موهبت را مدیون هسته اصلی فرآیند خود یعنی سیلندر های حکاکی شده هست که نقش محوری در انتقال جوهر به لایه های مختلف دارند. در این کاوش، ما به تاریخچه، کاربردها، تکنیک های چاپ، مواد، مزایا، معایب و روش پیچیده ایجاد سیلندرها برای چاپ گراور می پردازیم.

با مطالعه پیشینه صنعت چاپ ریشههای چاپ گراور را میتوان در قرن نوزدهم جستجو کرد، جایی که این روش به عنوان یک فرآیند تجاری در صنعت چاپ ظهور کرد. هلیو گراور که در ابتدا به عنوان چاپ قلم زنی شناخته می شد، به دلیل توانایی خود در تولید تصاویر و عکس های با کیفیت بالا شهرت یافت که البته این شهرت به شدت تحت سیطره حضور قسمت مهمی در دستگاه چاپ بنام سیلندر های چاپ بود. در طول سالها، پیشرفت تکنولوژیک در فرآیند حکاکی منجر به توسعه سیلندرهای چاپ گراور مدرن شد.

حضور سیلندر های چاپ موجب توانمندی و قدرتی بدون انکار برای چاپ هلیو گراور گردید. همین توانمندی در تطبیق پذیری بعلت کاربرد سیلندر چاپ با قدرت بالا در انتقال طرح ها و نقش و نگار های پیچیده با وضوح بالا بر روی انواع بستر چاپی، این روش را به انتخابی ارجح برای کاربردهای مختلف تبدیل نموده.

کاربرد هایی نظیر چاپ انواع لفاف بسته بندی برای انواع بسته بندی محصولات مانند انواع ساشه، انواع پاکت، انواع رول چاپی بر بستر های متفاوت و همچنین چاپ های صنعتی دیگر مانند کاغذ دیواری، لمینیت های مختلف و غیره.

سیلندر های چاپ گراور به عنوان شگفتی ای از دقت و مهارت مطرح، که موجب موفقیت این روش از چاپ در صنایع مختلف می شوند. نگاه به روش ها و تکنیک های خاتم کاری تاریخی تا حکاکی لیزری مدرن، انعطاف پذیری و سازگاری این روش چاپ را به نمایش میگذارد. همانطور که تکنولوژی همچنان در حال تکامل است، چاپ گراور نیز همسو با این توسعه در حال پیشرفت هست.

اختراع روش لیتوگرافی توسط آلویس سنفلدر در سال 1796، اگرچه مستقیماً با چاپ هلیو گراور مرتبط نبود،اما پایه و اساس پیشرفت های بعدی در فنآوری های چاپ را گذاشت. در ادامه کارل کلیچ اتریشی،که اغلب به عنوان اولین توسعه دهنده فرآیند گراور شناخته می شود در دهه 1820 تکنیک کلیک (Klic) را ابداع نمود.

تکنیک کلیک شامل حکاکی تصاویر بر روی یک صفحه مسی بود که قدرت تولید جزئیات دقیق را نمایش می داد که برگرفته از روش قلم زدنی در صنایع دستی و چاپ های سنتی بود.

در سال 1879، با ایجاد روشی جدید در توسعه فن آوری کلیک توسط هرمان زورن بنام روتو گراور، دستگاهی برای چرخش سیلندر های حکاکی شده بر روی سطح بستر چاپ ایجاد نمود که باعث جهشی بزرگ در تکامل استفاده از سیلندر در فرآیند چاپ بود.

در آغاز قرن 20 و پس از ابداع دو فیلمساز فرانسوی بنام چالرز و امیل پاث که از این روش در چاپ مجلات استفاده کردند، استفاده از تصاویر و محتوا های بصری بیشتری در تولید، نشر و چاپ مجلات و روزنامه ها آغاز شد. این توسعه موجب شد تا در اواسط قرن 20 دستگاه های دقیق برای تولید و حکاکی خودکار برای ساخت سیلندر ساخته شدند.

سیلندر های چاپ گراور با سطوح حکاکی شده خود که از سلول ها یا حفره های میکروسکوپی بی شماری تشکیل شده است شناخته می شوند. حکاکی لیزری، حکاکی شیمیایی و حکاکی الکترومکانیکی تکنیک های رایجی هستند که برای ایجاد این سلول های فرورفته به کار می روند. پیکربندی سلول، از جمله اندازه و ترتیب سلول، به کیفیت کلی تصویر چاپ شده کمک می کند.

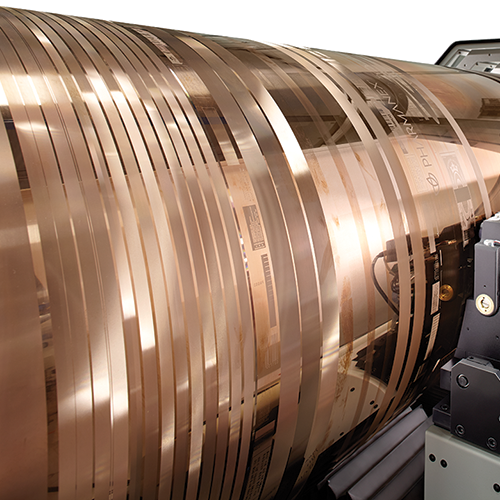

آلیاژ های مس و فولاد با روکش کروم ساختار اصلی مورد استفاده برای تولید سیلندرهای چاپ گراور هستند. سیلندرهای مسی به دلیل رسانایی حرارتی عالی و قابلیت حکاکی و سیلندرهای چاپ فولادی با روکش کروم به دلیل دوام و مقاومت در برابر سایش شناخته می شوند.

با توسعه فن آوری دیجیتال در اوایل قرن 21 که جهشی فوق العاده در صنعت محسوب می شود، فناوری کامپیوتر به صفحه (Computer-to-plate) به یک استاندارد در صنعت تبدیل شد و امکان انتقال مستقیم تصاویر دیجیتال به سطح سیلندر های چاپ را فراهم کرد. این موضوع نه تنها موجب موجب کاهش مداخلات دستی و افزایش کارایی و دقت گردید، بلکه تولید چاپ های با کیفیت با زمان چرخش سریع تر را نیز تسهیل کرد.

تاریخچه سیلندرهای چاپ گراور گواهی بر پشتکار مخترعان و مبتکرانی است که به دنبال اصلاح و تکمیل هنر چاپ دقیق بودند. از آغاز فروتنانه در قرن نوزدهم تا فرآیندهای پیشرفته امروزی، چاپ گراور همچنان با توانایی خود در بازتولید جزئیات پیچیده و جان بخشیدن به تصاویر پر جنب و جوش بر روی لایه های مختلف، مجذوب خود می شود. میراث سیلندرهای گراور تحول، انطباق و تعهد به دستیابی به کیفیت بی نظیر در دنیای چاپ است.

مراحل ساخت یک سیلندر برای چاپ هلیو گراور

طراحی:

برای خلق یک اثر هنری البته با قابلیت چاپ دقیق و با ظرافت های جذاب بصری، طراح ابتدا ایده خود را با توجه به متد های مختلف طراحی پیاده سازی می کند. سپس این آثار را در نرم افزار های تخصصی طراحی و چاپ مانند Adobe Illustrator، CorelDraw و غیره بر اساس روش چاپ و قابلیت های دستگاه و نوع شناسه جوهر ها و یرایش میکند.

سایز بندی:

در این قسمت طراح با مشورت ناظر چاپ و چاپخانه با توجه به عرض چاپ و همچنین اندازه طرح های بسته بندی مورد نظر سایز مورد نیاز خود برای ساخت سیلندر را انتخاب می کند.

انتخاب جنس سیلندر:

پس از ابعاد بندی مناسب با توجه به موارد بالا جنس بدنه سیلندر از بین مس و فولاد بر اساس نوع بستر چاپ، رسانایی مدنطر و همچنین جوهر انتخاب می شود.

فرآیند انتقال طرح به سیلندر:

در این قسمت ابتدا سطوح یا به عباریتی پوسته سیلندر برای رفع اثر هرگونه غبار و آلودگی توسط محلول های مخصوص تمیز کننده و پارچه های بدون پرز پاک سازی می شوند. یکی از مزایای این روش چاپ امکان تراش و حک مجدد طرح ها بر روی پوسته در صورت کم کاردکرد و کم استهلاک بودن می باشد.

سپس با استفاده از دستگاه لیزر حکاکی که دقت فوق العاده بالایی در فرآیند حکاکی دارد، طرح های مورد نظر بر اساس تفکیک رنگ صورت گرفته بر روی پوسته و سطح سیلندر حک می گردد. عمق شیار ها و سلول های ایجاد شده در سطح سیلندر کاملا بر اساس مقدار مورد نیاز جوهر در آن قسمت از چاپ تعیین میگردد.

آبکاری سیلندر:

پس از طی شدن فرآیند تراش و حکاکی، ابتدا سطح سیلندر ها برای آزمایش تراز بودن و همچنین کنترل دقت حک آزمایش می شوند. در صورتی که آلیاژ بدنه و پوسته سیلندر از جنس فولاد باشد برای افزایش طول عمر سیلندر و همچنین مقاومت در سایش یک لایه کروم به آن اضافه می گردد که به آن فرآیند آبکاری سیلندر می گویند.

بازنگری و بررسی:

در نهایت سطوح سیلندر های ساخته شده را برای بررسی به واحد کنترل کیفی ارسال می کنند تا توسط متخصص بررسی شود که سیلندر فاقد حفره، نا ترازی و یا نقص در سطوح باشد. سپس در صورت مشاهده هرگونه ایراد و نقص نسبت به اصلاح و یا باز تولید آن به واحد تراش ارسال می شود.

نصب سیلندر ها روی دستگاه برای چاپ

نصب سیلندر ها:

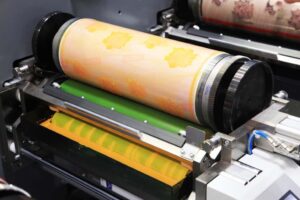

پس از سپری شدن رویه تراش سیلندر برای هر رنگ، نوبت به اتصال و نصب آن ها بر روی نگهدارنده ها و گردانندگان آن می شود. دراین قسمت هر سیلندر به ترتیب تفکیک رنگ جا گذاری و توسط ابزار تراز بندی و رگلاژ می شود.

وجود هر گونه نا ترازی در سیلندر ها باعث از بین رفتن چاپ و در نهایت دوباره کاری می گردد که اتفاق موجب تحمیل شدن هزینه مضاعف می گردد.

آماده سازی جوهر:

جوهر ها پس از ترکیب توسط اوپراتور داخل برج های دستگاه تزریق شده و طی فرایند یکدست سازی توسط دستگاه به سطح کلیشه ها منتقل شده و مجدد بازنگری می شوند تا در حین چاپ جوهر به صورت یکدست به سطح کلیشه چاپی منتقل و به سطح بستر مورد چاپ انتقال یابد.

راه اندازی موقتی دستگاه چاپ:

پس از نصب سیلندر ها و آزمایش سطح جوهر، در ابتدا بستر چاپ یا همان مواد اولیه مورد نظر برای چاپ که عموما از جنس لفاف های پلاستیکی می باشند از طریق دستگاه تغذیه می شود. سپس بصورت آزمایشی دستگاه فعال شده و برای کنترل رویه و کیفیت چاپ حجم محدودی از سفارش را تولید می کند.

بعد از چاپ اولیه فرآیند کنترل کیفی توسط ناظر چاپ و تکنسین دستگاه، در صورت لزوم با حضور طراح، انجام و پس از بازبینی و رفع ایرادات احتمالی پروسه چاپ اصلی آغاز می شود. در نهایت پس از پایان چاپ و جمع آوری رول ها، سیلندر ها می بایست از روی دستگاه باز و تمیز شوند تا از خشک شدن جوهر باقی مانده در داخل شیار های حک شده جلوگیری شود تا بتوان برای دوره تجدید چاپ بتوان از آن ها به آسانی استفاده نمود.

مزایا و معایب

بصورت اجمالی میتوان گفت هرنوع روش و تکنیک در صنعت چاپ با توجه به نیاز مخاطب و نوع محصول در قیاس با سایر روش ها دارای مزایا و معایبی نیز هست، روش هلیو گراور نیز از این قاعده مستثنا نبوده و از این رو در چند حوزه آن را مورد بررسی قرار می دهیم:

مزایا:

مناسب برای چاپ های با حجم بالا و عرض:

- با توجه به جنس بدنه سیلندر ها و همچنین محدودیت سایر روش های چاپ در عرض و همچنین مدت زمان چاپ، این امکان برای مخاطبین این صنعت فراهم می شود تا بسته به نیاز، نسبت به انتخاب عرض سیلندر، تعداد رنگ سیلندر و همچنین چاپ با حجم بالا به دلیل استهلاک بسیار پایین سیلندر ها تصمیم گیری کند. نکته دیگر اینکه روش چاپ هلیو گراور با تکیه بر سیلندر های خود امکان چاپ طولانی مدت برای حجم های بالا دارد.

طبیق پذیری برای انواع بستر های چاپ:

- از مهم ترین مزایای استفاده از سیلندر در چاپ هلیو گراور، طبیق پذیری بالای آن برای استفاده از انواع بستر های چاپی می باشد. البته این عملکر بستگی به نوع دستگاه و محدودیت های تغذیه ای آن نیز دارد

سرعت مناسب و بالا:

- هدف از بهره مندی از سیلندر در این نوع چاپ، پیاده سازی دقیق برای نگاره ها و طرح های ایجاد شده توسط طراح می باشد. از این رو با توجه به اینکه چاپ فلکسو امکان داشتن توقف در حین تولید را دارد و این احتمال برای هلیو تقریبا نزدیک به صفر می باشد سرعت چاپ یکنواخت و بدون نیاز به طی نمودن مجدد فرآیند آماده سازی می باشد.

سازگاری با جوهر های مختلف:

- همچون کلیشه در چاپ فلکسو، سیلندر ها نیز امکان تطبیق پذیری با اکثر جوهر ها را بر اساس نوع صنعت مورد استفاده

کیفیت بالای تصویر و طرح ها در چاپ:

- کلیشه های چاپ به جهت ظرافت و دقت بالایی که در فآیند ساخت دارند و همچنین انعطاف مناسب در طی فرآیند چاپ این امکان را به طراح می دهند تا بتواند از الگو ها و طرح های پیچیده تر نیز پیاده کند مانند طراحی کاغذ دیواری و یا طراحی بسته بندی های مواد غذایی مانند انواع ساشه، بسته بالتشی برای چیپس و پفک وهمچنین برای بسته بندی محصولات سلولوزی.

معایب:

هزینه اولیه ساخت:

- از آنجایی که برای نصب هر رنگ کلیشه بر روی سیلندر حامل می بایست کلیه روند آماده سازی سپری شود، این موضوع موجب صرف هزینه اولیه بالا تر و همچنین زمان بیشتری نسبت به چاپ هلیوگراور می گردد. که البته با مقایسه هزینه ساخت کلیشه نسبت به ساخت سیلندر بنظر هزینه قابل ملاحظه ای نمی باشد.

محدودیت در تغییر جزئیات:

- اگرچه توسعه فن آوری دیجیتال و استفاده از لیزر در ساخت سیلندر های چاپ موجب افزایش انعطاف پذیری آن ها در اجرای اصلاحات و رفع نواقص گردیده ولی به دلیل جنس بدنه سیلندر ها همچنان محدودیت هایی برای این موضوع دارد و نمی توان همانند کلیشه به سرعت نواقص و یا اصلاحات را در طرح حک شده پیاده سازی نمود.

نا مناسب برای چاپ های کم حجم:

- با توجه به روش چاپ و راه اندازی چاپ هلیو گراور می بایست این نکته را مد نظر داشت که این چاپ برای حجم های کم و دوره چاپ کوتاه مدت به هیچ عنوان مناسب نمی باشد.

سخن پایانی

اطلاع از مزایا و معایب سیلندر های حکاکی شده در روش چاپ هلیو گراور به کسب و کارها این امکان را میدهد تا بر اساس نیازهای چاپی خاص، ملاحظات بودجه و اولویتهای محیطی تصمیمگیری آگاهانه داشته باشند. نکته دیگر اینکه همزمان با توسعه و پیشرفت فن آوری، این روش از چاپ نیز برای حفظ حیات خود در بازار توسعه پایدار خود را حفظ نموده است.