روش چاپ هلیو گراور (Gravure) چیست و 5 مزیت برتری آن

چاپ هلیو گراور از یک استوانه حکاکی شده برای انتقال جوهر بر روی سطح پلاستیکی استفاده می کند.این نوع چاپ به دلیل کیفیت بالا در تصویر نگاری شناخته شده است و اغلب برای چاپ های طولانی و با عرض بالا استفاده می شود. همچنین در کنار دقت و کیفیت بالا در چاپ بازدهی بنسبت مناسبی در انتقال جوهر به سطح بستر چاپ دارد.

ریشه های چاپ گراور را میتوان به فرآیند های چاپ سنگی که قدمت آن به اواخر قرن نوزدهم بازمیگردد، نسبت داد. روشهای قلم کاری شامل برش دادن یک تصویر بر روی یک سطح است و چاپ هلیو نیز این اصل را در شیوه چاپ به کار برد.

اواخر قرن 19 شاهد توسعه فرآیند فوتو گراور، پیش درآمدی برای چاپ هلیو گراور مدرن بود. این تکنیک شامل انتقال یک تصویر عکاسی بر روی یک صفحه فلزی،با ایجاد سلولهای فرورفتهای بود که جوهر را نگه میداشت. سپس صفحه روی کاغذ فشار داده شد و چاپی با جزئیات دقیق را ایجاد می کرد.

در دهه 1920، چاپ هلیو گراور در صنعت نشر، به ویژه برای مجلات و روزنامه ها محبوبیت پیدا کرد. توانایی این شیوه برای باز تولید تصاویر با وضوح بالا، آن را به انتخابی ایده آل برای انتشارات فشرده عکس تبدیل کرده است. در این دوره استفاده گسترده از گراور برای تولید رسانه های جمعی به چشم می خورد.

دهه 1930 شاهد معرفی چاپ هلیو گراور رنگی بود. این نوآوری امکان چاپ تصاویر تمام رنگی را فراهم کرد و کاربرد آن را در صنایع مختلف چاپ از جمله تبلیغات، بسته بندی و چاپ های هنری گسترش داد.

اوایل قرن بیستم با معرفی شیوه روتوگراور جهشی قابل توجه به جلو را رقم زد. این دستگاه که توسط مهندس آلمانی کارل کلیچ ساخته شده است، امکان چاپ مداوم از یک صفحه چاپ استوانه ای را فراهم می کند. روتوگراور صنعت چاپ را متحول کرد و امکان تولید با سرعت بالا و همچنین حجم زیاد با کیفیت تصویر ثابت را فراهم کرد. از این رو شیوه روتوگراور را پدر چاپ امروزی چاپ هلیو گراور می دانند.

چاپ هلیو گراور نقش خود را در صنعت بسته بندی در اواسط قرن بیستم تقویت کرد. توانایی آن برای چاپ بر روی بسترهای مختلف، از جمله مواد بسته بندی انعطاف پذیر، آن را به گزینه ای عالی برای بسته بندی مواد غذایی، برچسب ها و مواد تزئینی تبدیل کرد.

اواخر قرن بیستم نیز شاهد پیشرفت های مداوم در فناوری این روش چاپی بود. بهبود تکنیکهای حکاکی، اتوماسیون و فرآیندهای پیشچاپ الکترونیکی، کارایی و کیفیت چاپ را افزایش داد. تا این شیوه به یک نیروی مسلط در تولید تصاویر با کیفیت بالا برای بسته بندی محصولات و انتشارات تبدیل شود.

در سالهای اخیر، این روش چاپ با استفاده از جوهر ها و بسترهای سازگار با محیط زیست با استاندارد های پایدار توسعه یافته است. علاوه بر این، فناوری های دیجیتال راه خود را به فرآیندهای پیش چاپ گراور پیدا کردهاند که موجب انعطاف پذیری و سفارشی سازی بیشتر در تولید تصاویر می گردد.

نوع و کیفیت جوهر هایی که در این روش مورد استفاده قرار می گیرند با توجه به نوع بستر و همچنین صنعت مورد مصرف متفاوت می باشد. اما بصورت کلی جوهر های مورد استفاده در این روش چاپ عموما مشابه جوهر های بکار رفته در چاپ فلکسو گرافی می باشد.

البته در صورت لزوم با قدری تغییر در پارامتر های آن. اما بطور کلی و با توجه به رعایت صرفه اقتصادی چاپخانه ها از انواع جوهر های مبتنی بر حلال شیمیایی (بر پایه حلال) بصورت ترکیبی با جوهر های از نوع فرا بنفش (UV) و منفردا استفاده می کنند.

از مزایای این چاپ در مقایسه با روش های دیگر البته در حجم بالا می توان به سرعت بالا در چاپ، مقرون به صرفه برای حجم های زیاد، مناسب برای انواع زیرلایه ها از جمله پلاستیک های انعطاف پذیر، انواع بستر های چاپ پذیر نام برد.

جنس این گونه بستر ها به طور معمول از جنس پلی اتیلن، پلی پروپیلن و پلی استر، کاغذ، رول های سلولزی و فیلتر ها، پارچه و سایر منسوجات، فویل های فلزی و برچسب می باشد که برای تولید محصولاتی چون انواع ساشه، انواع بسته های بالشی شکل (پیلوپک)، پاکت های ایستا و همچنین در صنایع مختلف از جمله صنعت غذا، نوشیدنی، دارو، آرایشی و بهداشتی، قطعات صنعتی، مواد شیمیایی سازگار با جنس لفاف مورد استفاده قرار می گیرد.

در این قسمت به طور خلاصه به تشریح و توصیف مختصری در خصوص معرفی ماشین چاپ هلیو گراور و شیوه کار آن می پردازیم.

اجزا دستگاه چاپ هلیو گراور

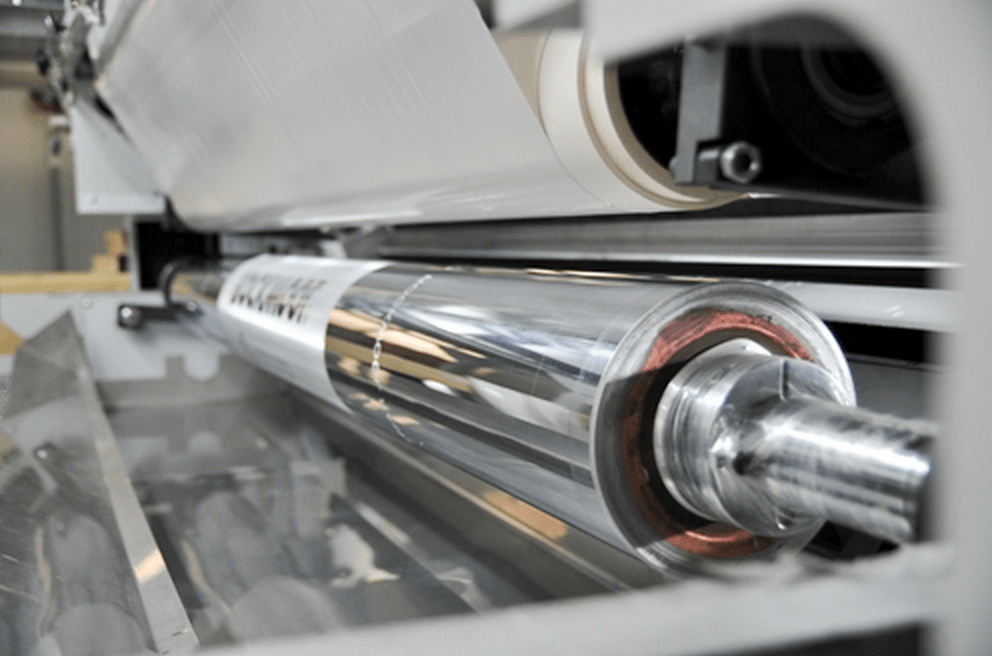

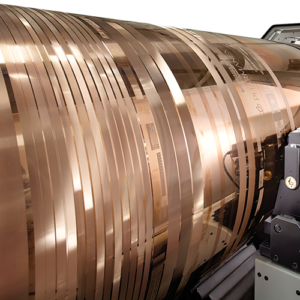

سیلندر های حکاکی شده:

این شیوه چاپ از سیلندر های استوانه ای با سطحی سیغلی برای چاپ استفاده می کند. این سیلندر ها دارای سلولها یا شیار های فرورفته ای هستند که جوهر را نگه میدارند تا جوهر را در پروسه چاپ بر زیر یا روی بستر چاپ برای هر رنگ منتقل کنند .عمق و چینش این شیار ها کیفیت و وضوح چاپ المان های طراحی شده را تعیین می کند.

آماده سازی جوهر ها:

جوهرهای این روش معمولا بر پایه حلال می باشند که ابتدا در مخازن دستگاه بصورت رنگ سالید و یا ترکیبی ریخته شده و برای چاپ آماده می شوند. در این قسمت سیلندر ها با گردش بر روی سطوح غلطکلی مقدار جوهر مورد نیاز را برای انتقال به سطح بستر در خود ذخیره می کنند.

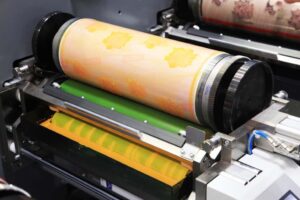

بلید (تیغه پاک کن):

یک تیغه برای حذف جوهر اضافی از سطح سیلندر حکاکی بکار برده می شود.

لفاف یا بستر چاپی:

چاپ هلیو گراور چاپی چند منظوره است و می تواند بر روی طیف گسترده ای از بسترها مانند فیلم های پلاستیکی، برچسب ها و مواد بسته بندی در عرض های بیش از 90 سانتی متر استفاده شود.

روش کار دستگاه چاپ

آماده سازی سیلندر:

ابتدا طرح مورد نظر که توسط طراح متخصص در حوزه چاپ طراحی شده است به تعداد رنگ های اصلی و ترکیبی بکار رفته در طرح تفکیک شده و به واحد سیلندر سازی ارسال می گردد. در این قسط ایتدا سیلندر ها پاکسازی، تراز و در صورت نیاز صیغل داده میشوند و سپس طرح هر لایه رنگ توسط دستگاه بر روی استوانه حکاکی شده و سلول ها و شیار ها ایجاد می شوند. سپس سیلندر با جوهر پوشانده می شود.

آماده سازی جوهر:

در این قسط جوهر هر لایه رنگ توسط سیلندر مربوطه جذب شده و سپس جوهر اضافی توسط تیغه از سطح سیلندر جمع می شود و سیلندر کاملا آماده انتقال جوهر به سطح لفاف یا بستر می باشد.

راه اندازی دستگاه چاپ:

در این مرحله دستگاه توسط غلطک های حامل بستر مورد چاپ را داخل خود حرکت می دهد.این بستر به ترتیب چیدمان رنگ توسط اوپراتور چاپ از بین سیلندر های رنگ می گذرد.سیلندر ها توسط فشار مشخصی به سطح بستر چه از زیر و چه از رو متصل می شود و همگام با کشش دستگاه سیلندر ها نیز به صورت دورانی حرکت می کنند تا با نهایت دقت تصویر را به سطح بستر منتقل کنند.

خشک کردن بستر:

پس از دریافت رنگ از سیلندر، سطح لفاف یا بستر چاپ از واحد خشک کن دستگاه میگذرد که در این مرحله بسته به نوع جوهر فرایند خشک شدن با تبخیر حلال یا رطوبت تکمیل می شود.

مرحله پایانی:

بطور کلی میتوان گفت هرنوع روش و تکنیک در صنعت چاپ با توجه به نیاز مخاطب و نوع محصول در قیاس با سایر روش ها دارای مزایا و معایبی نیز هست از این رو روش چاپ هلیو گراور را در چند حوزه اساسی مورد بررسی قرار می دهیم:

مزایا و معایب

بصورت اجمالی میتوان گفت هرنوع روش و تکنیک در صنعت چاپ با توجه به نیاز مخاطب و نوع محصول در قیاس با سایر روش ها دارای مزایا و معایبی نیز هست که در چند حوزه اساسی آن ها را مورد بررسی قرار می دهیم:

هزینه نگه داری:

- مزایا:

- سیلندرهای مورد استفاده دارای عمری طولانی تر نسبت به کلیشه دارند که این امر در میزان و حجم چاپ باعث می شود تا دفعات تعویض کاهش یابند.

- در مقایسه با برخی روشهای چاپ دیگر به تعمیر و نگهداری کمتری نیاز دارد.

- معایب:

- با توجه به جنس و ساختار سیلندر هزینه اولیه حکاکی و ساخت با توجه به نوع طرح، قیمت بسیار بالاتری را نسبت به ساخت کلیشه دارد.

- تیغه ها (بلیدهای) جمع کننده رنگ به علت در تماس بودن دائم با سیلندر ها استهلاک بالایی دارند که می بایست به صورت مداوم بازنگری و در صورت نیاز تعوض شوند.

سرعت در چاپ:

- مزایا:

- با توجه به نوع چاپ و همچنین استهلاک به شدت پایین سیلندر ها در زمان چاپ، سرعت چاپ به شدت بالا و این امکان وجود دارد که برای حجم های بسیار بالا دستگاه بصورت نیمه مداوم کار کند و نیز کیفیت چاپ را ثابت نگه دارد.

- مصرف جوهر در این سیستم به علت آنکه دائم در فرآیند چاپ دارای گردش می باشد و به نوعی دور ریز کمتری دارد بسیار بهینه بوده و این امر باعث میشود تا کثیفی بر روی سطح بستر بواسطه جوهر ایجاد نشود، البته این بخش حتما باید تحت نظارت یک ناظر چاپ متخصص و اوپراتور کاربلد و با تجربه باشد.

- معایب:

- با توجه به ساختار دستگاه، زمان راه اندازی اولیه به نسبت چاپ فلکسور گرافی بیشتر بوده که موضوع با توجه به زمانبندی چاپخانه و مقرون به صرفه نبودن آن، باعث عدم پذیرش سفارش از مشتریان با درخواست حجم کم از سوی چاپخانه مواجه هست.

بازدهی و بهره وری:

- مزایا:

- کیفیت چاپ بسیار بالا همراه با وضوح تصویر عالی و همچنین ثبات در تکرار.

- برای چاپ های با عرض متوسط و زیاد و همچنین چاپ های طولانی مناسب می باشد.

- بهینه شده در مصرف جوهر و حفظ کیفیت در طول فرایند چاپ

- معایب:

- صرف یا دور ریز مقداری جوهر در هنگام راه اندازی اولیه برای تنظیم و ایجاد تثبیت رنگ و همچنین پس از توقف دستگاه و راه اندازی مجدد.

- تطبیق پذیری کمتر نسبت به چاپ فلکسوگرافی در خصوص بعضی از بستر های چاپ.

سخن پایانی

این روش چاپ که قدمتش از چاپ فلکسو گرافی بیشتر هست همچنان بخاطر اقتصادی و به صرفه بودن در تولید با حجم انبوه و همچنین کیفیت بالا در حوزه چاپ، همچنان سطح گسترده ای از نیاز مخاطبین خود را که دارای صنایع فعال با عمر متوسط هستند برآورده کند.